Moje Konto

0,00 zł

Drut spawalniczy miedziowany i niemiedziowany – 6 przewag drutu niemiedziowanego

Większa głębokość wtopienia, czystsze spoiny, mniej odprysków czy też dużo mniejsza szkodliwość dla spawacza – to tylko niektóre z najważniejszych zalet drutu niemiedziowanego, który w ostatnich latach cieszy się coraz większą popularnością.

W tym artykule przyjrzymy się bliżej drutowi spawalniczemu miedziowanemu i niemiedziowanemu, ich różnicom i zaletom, aby pomóc Ci wybrać odpowiedni rodzaj drutu dla Twoich prac spawalniczych.

Ten artykuł zawiera:

- Wprowadzenie do podziału drutów spawalniczych.

- Omówienie różnic między drutem spawalniczym miedziowanym i niemiedziowanym, w tym materiału zewnętrznego, zastosowania i wydajności.

- Przegląd zalet i wad każdego rodzaju drutu spawalniczego, w tym jakości spoin, łatwości użycia, kosztów, zastosowań oraz kwestii zdrowotnych dla spawacza.

- Podsumowanie i zalecenia odnośnie wyboru odpowiedniego drutu spawalniczego w zależności od projektu.

Spis treści

ToggleRóżnica między drutem miedziowanym i niemiedziowanym

Spawanie metodą MIG/MAG to jedna z najważniejszych technik łączenia metali, wykorzystywana w wielu branżach, w tym w przemyśle motoryzacyjnym, budowlanym i metalowym. W ramach tej techniki stosuje się różne rodzaje drutów spawalniczych, w tym miedziowane i niemiedziowane.

Choć oba rodzaje drutów spełniają podobną funkcję, to jednak istnieją między nimi istotne różnice, o których wielu spawaczy zupełnie nie wie z uwagi na fakt, iż nigdy nie przyszło im korzystać z drutu spawalniczego bez powłoki miedzianej.

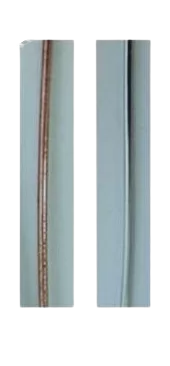

Przede wszystkim, drut spawalniczy miedziowany i niemiedziowany różnią się materiałem, z którego są wykonane ich powierzchnie zewnętrzne.

Drut spawalniczy niemiedziowany ma powierzchnię zewnętrzną wykonaną z czystego metalu spawanego (np. stali niskostopowej, stali nierdzewnej lub aluminium), podczas gdy drut spawalniczy miedziowany ma powierzchnię zewnętrzną pokrytą cienką warstwą miedzi.

Pokrycie miedzią ma na celu zwiększenie wydajności spawania poprzez zmniejszenie oporu elektrycznego powierzchni drutu i poprawienie rozpraszania ciepła. W praktyce jednak, powłoka miedziana powoduje kilka problemów w procesie spawania, o których opowiemy w późniejszych akapitach.

W przypadku drutu niemiedziowanego, jest on pokryty antyfrykcyjną, przewodzącą prąd powłoką o właściwościach antykorozyjnych, która jest dużo mniejszej grubości niż miedź, co całkowicie eliminuje odwarstwianie i pęknięcia spoin. Wyklucza to także wszystkie problemy związane z zanieczyszczaniem sprzętu spawalniczego cząstkami miedzi.

Zalety drutu niemiedziowanego

Jakie więc są główne zalety drutu niemiedziowanego?

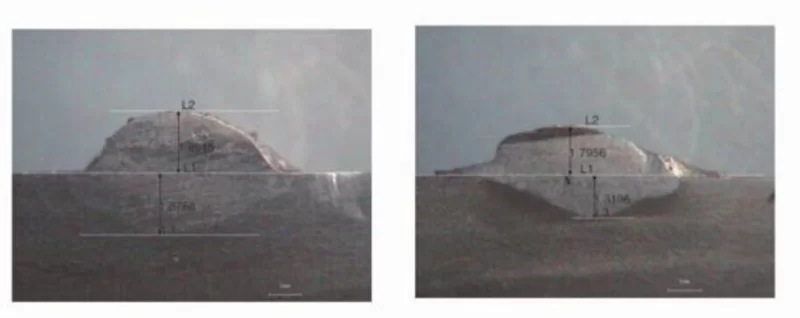

Większa głębokość wtopienia

Testy jasno pokazują, iż drut niemiedziowany ma znacznie większą głębokość wtopienia, co widać na załączonym obrazku.

Czystsze spoiny i mniej odprysków

W porównaniu z tradycyjnymi miedzianymi drutami spawalniczymi, drut bez miedzi eliminuje proces galwanizacji miedzi na powierzchni spawanego materiału, co znacznie zmniejsza zanieczyszczenie spoiny.

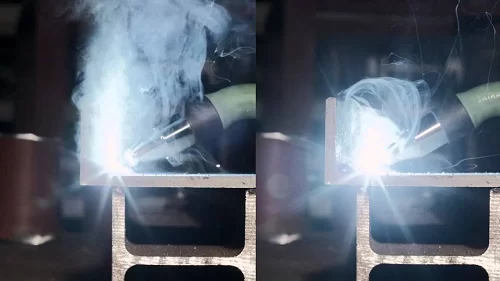

Dużo mniejsza ilość dymu spawalniczego – mniejsza szkodliwość dla spawacza

Podczas spawania drutem z z powłoką miedzianą powstaje dym, który jest spowodowany wytwarzaniem się oparów z miedzi. Podczas spawania drutem niemiedziowanym powstaje niebieski lub biały dym, co oznacza, że dym ten nie zawiera elementu Cu i jest znacznie mniej szkodliwy dla spawaczy.

W procesie spawania MIG/MAG, dym jest przede wszystkim wytwarzany przez utlenianie pary metalu, a miedź jest głównym szkodliwym elementem wytwarzanym podczas pracy. Należy zaznaczyć, iż druty niemiedziowane nie są całkowicie pozbawione zawartości miedzi – jednakże zawartość miedzi w nich to około 0,15%, co stanowi marginalną część.

Statystyki pokazują, że ilość dymu wytwarzanego z drutu niemiedziowanego jest o około 20% niższa niż w przypadku drutu z powłoką miedzianą. W skrócie oznacza to, iż przebywanie w środowisku, w którym spawamy tego rodzaju drutem spawalniczym jest znacznie mniej groźne dla zdrowia spawacza – po pierwsze z powodu brak wdychania oparów miedzi, po drugie, ponieważ dymu jest dużo mniej.

Lepsza stabilność łuku i wydajność podawania drutu

Specjalny proces obróbki powierzchni drutu niemiedziowanego sprawia, że nie zrzuca on warstwy pokrytej miedzią, co powoduje, iż może on utrzymać stabilniejszego podawanie drutu przez długi czas, nawet w stanie wysokiej prędkości, dzięki czemu uzyskujemy wyższą wydajność spawania i osadzania.

Dłuższa żywotność sprzętu spawalniczego

Przy drucie miedziowanym miedź przechodzi przez podajnik i uchwyt spawalniczy, krusząc się oraz zapychając prowadnice drutu. Powoduje to szybsze zużycie drutu.

W przypadku drutu bez powłoki miedzi ten problem nie występuje – co z kolei umożliwia spawaczowi znaczne oszczędności na końcówkach prądowych właśnie.

Większa wytrzymałość

Powszechnie uważa się, że warstwa miedzi jest bardziej odporna na rdzę, ponieważ żelazo jest bardziej aktywne niż miedź. Jednak wyniki korozji testu w komorze solnej, gdzie przeprowadza się profesjonalne badania odporności na korozję (temperatura 30℃, wilgotność powietrza 80%, pobyt w 0,01% roztworze NaCl przez 2 godziny) pokazują, że korozja drutu powlekanego miedzią jest dużo większa niż drutu niepowlekanego miedzią.

Stwierdzono, że poważna korozja drutu powlekanego miedzią jest spowodowana szybką korozją ogniw galwanicznych, które łatwo tworzą się w miejscu, gdzie drobna warstwa miedzi pęka lub się złuszcza.

Z kolei powierzchnia drutu niemiedziowanego nie styka się z innymi metalami i nie będzie tworzyć komórek galwanicznych, co oznacza, iż jego zdolność przeciwrdzewna jest lepsza niż drutu pokrytego miedzią.

Wady drutu niemiedziowanego

Niestety, wszystko ma swoje dwie strony medalu, więc przejdźmy teraz do dwóch głównych wad drutu spawalniczego bez powłoki miedzi.

Wyższa cena

Niestety, wraz ze wzrostem jakości spawania, rośnie też cena. Drut niemiedziowany jest znacznie droższy aniżeli jego odpowiednik z powłoką miedzi. Wynika to oczywiście z dwóch czynników – po pierwsze, skład chemiczny drutu składa się z dużo droższych składników.

Po drugie, większość drutów miedziowanych jest na plastikowym koszyku, co również pozwala oszczędzać cenę.

Drut niemiedziowany jest spotykany praktycznie tylko i wyłącznie na metalowych koszykach, co oczywiście powoduje, iż są one dużo bardziej odporne na pęknięcia czy inne defekty, ale jednocześnie są również droższe.

Mniej rodzajów drutu i niższa dostępność

Drut miedziowany jest dostępny w znacznie większej ilości wariantów aniżeli jego niemiedziowany odpowiednik.

W dodatku, dużo ciężej kupić drut niemiedziowany z uwagi na to, że pomimo jego bardzo dobrych właściwości i lepszej jakości spoin, do dziś wielu sprzedawców nie oferuje takiego drutu.

Zalety drutu miedziowanego

Jakie są zalety najpowszechniej używanego drutu spawalniczego?

Niższa cena

Drut miedziowany jest znacznie tańszy niż ten bez zawartości powłoki miedzi. To powoduje, iż spawacze szukający oszczędności na szybko zużywających się materiałach spawalniczych z pewnością chętniej będą po niego sięgać.

Popularność

Drut miedziowany jest dużo bardziej popularny aniżeli drut niemiedziowany. Z tego względu wielu spawaczy przyzwyczajonych już do stosowania od lat tego rodzaju drutu, nie chce go zmieniać na inny rodzaj drutu.

Mnogość zastosowań

Drut spawalniczy miedziowany jest szeroko stosowany w różnych branżach, w tym w przemyśle chemicznym, rafineryjnym, motoryzacyjnym, przemysłowym i budowalnym.

Wady drutu miedziowanego

Przejdźmy więc do głównych drutu pokrytego powłoką miedzi.

Wyższa emisja oparów – większa szkodliwość dla spawacza

Jak już wyżej zostało napisane, większa ilość dymu spawalniczego oraz opary miedzi, jakie wytwarzają się w procesie spawania drutem z powłoką miedzianą stanowią niewątpliwie dodatkowe zagrożenia dla zdrowia spawacza.

Dlatego jeśli często spawamy w zamkniętych pomieszczeniach o niskim poziomie wentylacji, warto zastanowić się nad stałą zmianą wykorzystywanego drutu – nie tylko ze względu na lepszą jakość spoin czy wytrzymałość, ale przede wszystkim właśnie ze względu na zdrowie.

Dużo mniejsza wytrzymałość podczas długotrwałego przechowywania

Druty spawalnicze miedziowane są bardziej podatne na korozję i uszkodzenia mechaniczne, co utrudnia ich długoterminowe przechowywanie i utrzymanie tej samej jakości.

Mniejsza precyzja spawania

Ze względu na większą średnicę powłoki miedzianej druty spawalnicze miedziowane cechują się mniejszą precyzją spawania w porównaniu z drutami niemiedziowanymi.

Plastikowe koszyki o niskiej odporności

Większość drutów miedziowanych jest na plastikowych koszykach, co oznacza, że są one dużo bardziej podatne na uszkodzenia, pęknięcia czy nawet złamania.

Większe zanieczyszczenie sprzętu spawalniczego

Miedź, która przechodzi przez podajnik drutu oraz uchwyt spawalniczy kruszy się, co powoduje zapychanie prowadnicy drutu i szybsze zużycie końcówek prądowych.

Podsumowanie – jaki drut wybrać?

Koniec końców musimy pamiętać, iż wybór odpowiedniego drutu spawalniczego do pracy zależy od kilku czynników, takich jak rodzaj materiału, grubość materiału, rodzaj złącza, rodzaj spawania, technika spawania i wymagania dotyczące wytrzymałości mechanicznej spoiny.

Jednakże jeśli często spawamy materiały takie jak stale niestopowe, stale niskostopowe węglowo-manganowe oraz stale konstrukcyjne – zdecydowanie warto spróbować drutu niemiedziowanego, nie tylko ze względu na większą wydajność, lepsze spoiny, ale przede wszystkim ze względów zdrowotnych.

Polecane dla Ciebie

-

Spawarka migomat Paton ProMIG 350 (15-4) MIG/MAG MMA/TIG Lift 400V zestaw 2

Spawarka migomat Paton ProMIG 350 (15-4) MIG/MAG MMA/TIG Lift 400V zestaw 2

6735,00 złOriginal price was: 6735,00 zł.6400,00 złCurrent price is: 6400,00 zł.Poprzednia najniższa cena: 6735,00 zł.

-

Drut spawalniczy 1,0mm 18kg Horda G4Si1

234,00 zł

Drut spawalniczy 1,0mm 18kg Horda G4Si1

234,00 zł -

Palnik do podgrzewania na propan-powietrze DONMET 231

85,00 zł

Palnik do podgrzewania na propan-powietrze DONMET 231

85,00 zł

Newsletter

Zapisz się, by otrzymywać informacje o bieżących promocjach i rabatach!

PATON Europe Sp. z o. o.

ul. Kapitałowa 4

35-213 Rzeszów

NIP: 8133751525

REGON: 367842571

Potrzebujesz pomocy? Zadzwoń do nas:

Poniedziałek-Piątek: 08:00-16:00

Sobota-Niedziela: Nieczynne

Lub napisz na e-mail:

biuro@paton.pl

Strona stworzona i obsługiwana przez: Agencja Marketingowa DIGITIX

Copyright 2024 © PATON Europe Sp. z o. o.

- Obraz

- SKU

- Ocena

- Cena

- Stan magazynowy

- Dostępność

- Dodaj do koszyka

- Opis

- Treść

- Waga

- Wymiary

- Dodatkowe informacje

Strona stworzona i obsługiwana przez: Agencja Marketingowa DIGITIX

Copyright 2024 © PATON Europe Sp. z o. o.